Kaizen può essere uno dei migliori alleati dei programmi di sicurezza aziendale. L’implementazione di miglioramenti continui a basso costo è stata adottata con successo da migliaia di aziende in tutto il mondo. Dall’aumento drastico della produttività all’abbattimento degli stock di merce a magazzino, dalla riduzione degli spazi occupati in azienda fino alla crescita dei volumi prodotti in modo proporzionale alle richieste del mercato. Sono alcuni dei risultati ottenuti dalle aziende che seguono la filosofia kaizen implementata da migliaia di aziende in tutto il mondo.

Il termine kaizen (dal giapponese “Kai”, miglioramento, e “zen”, buono) è stato coniato da Masaaki Imai nel 1986 per descrivere la filosofia aziendale che supportava i successi dell’industria giapponese negli anni ’80 con particolare riferimento alla Toyota.

Il kaizen come pratica economica è riferito all’efficienza dei fattori produttivi attraverso lo sviluppo di sistemi di gestione finalizzati al contenimento dei costi di produzione e prevede concetti come produzione snella, abbattimento delle scorte, reintegrazione costante delle materie prime e dei semilavorati (metodo “kanban”).

L’obiettivo è il miglioramento costante dei processi manifatturieri, ingegneristici e di business management attraverso una strategia che procede per piccoli passi, giorno dopo giorno, incoraggiando quei piccoli cambiamenti il cui effetto complessivo diventa un processo di selezione e miglioramento dell’intera organizzazione.

Una filosofia che non si applica solo alle linee di produzione ma può portare a un cambiamento più profondo, culturale, che investe i processi decisionali e di supporto incluso il mondo della sicurezza aziendale e industriale.

La metodologia prevede una crescita lenta ma costante che coinvolge l’intera struttura dell’azienda e si contrappone all’idea classica di innovazione caratterizzata da uno sviluppo veloce, radicale e di rottura completa con il passato.

Spesso in Occidente pensiamo che quando i processi funzionano dobbiamo lasciarli così come sono e troviamo spesso pericoloso e destabilizzante apportare modifiche in qualunque direzione. Il kaizen invece poggia le sue basi sull’assunto che non si deve migliorare solo ciò che contiene errori o che funziona male ma continuare creativamente a perfezionare e semplificare.

Uno dei più importanti strumenti del kaizen per la riduzione continua degli sprechi (Muda) è il “Metodo 5S” (Seiri - Separare, Seiton - Riordinare, Seiso - Pulire, Seiketsu - Sistematizzare, Shitsuke - Diffondere). La metodologia 5S racchiude in cinque passaggi un modello sistematico e ripetibile per l’ottimizzazione degli standard di lavoro e quindi per il miglioramento delle performance operative.

Come funziona Kaizen in ambito sicurezza

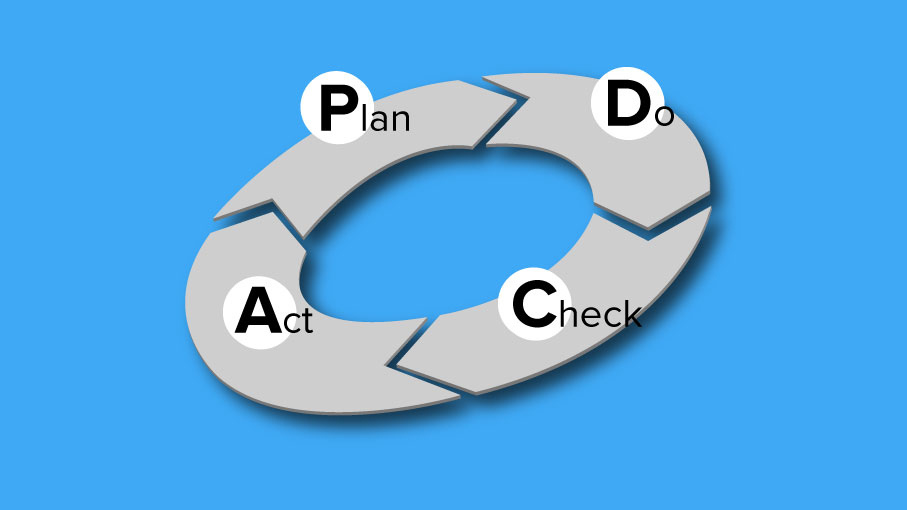

Le aziende devono garantire che le raccomandazioni e le azioni preventive nell’ambito della sicurezza aziendale siano attuate tempestivamente. È qui che l’approccio kaizen può essere di grande aiuto. Per gestire un kaizen che implementi soluzioni di sicurezza in modo efficace e il più possibile privo di sprechi, è importante eseguire 4 passi.

Opportunità

In primo luogo, il team di sicurezza approntato in logica kaizen deve valutare la situazione di una determinata area aziendale e descrivere le opportunità di miglioramento. Dopo aver esaminato i rapporti delle indagini sugli infortuni e sugli incidenti, il team deve indagare dove si svolge il lavoro per acquisire una comprensione diretta delle condizioni attuali. Questo può essere realizzato conducendo audit di sicurezza in conformità alle norme OSHA (Occupational Safety and Health Administration), osservazioni, interviste o filmando il processo di lavoro per identificare i pericoli come estintori e vie di uscita malposizionate, etichette dei contenitori mancanti, fattori di rischio ergonomici e mancanza di organizzazione del posto di lavoro.

Team

La dimensione del team è tipicamente da sei a otto persone. Ogni componente dovrebbe essere scelto per uno scopo preciso ed essere un efficace risolutore di problemi. I lavoratori dell’area kaizen, così come i lavoratori a monte e a valle dell’area selezionata, dovrebbero essere inclusi perché questo crea un'ampia gamma di proprietà. La possibilità di aggiungere al team qualcuno in grado di offrire una prospettiva nuova, è utile per sfidare i paradigmi esistenti e i modi di fare che possono creare condizioni pericolose.

Obiettivi

Successivamente, la squadra dovrà stabilire gli obiettivi e raccogliere dati di base. Gli obiettivi di sicurezza per ogni area dovrebbero essere assegnati dal top management. Il team, sotto la guida della direzione, dovrebbe collegare gli obiettivi di kaizen agli obiettivi dell’area in esame. Ad esempio, se l’obiettivo è quello di ridurre i casi di trattamento medico di una certa percentuale, miglioramenti come le 5S e le procedure di lavoro ergonomiche standard dovrebbero essere collegati a questo obiettivo generale. La capacità di specificare il tipo di infortunio e il grado di riduzione atteso fornirà un metro di valutazione, documentato sul foglio degli obiettivi kaizen e sulle metriche di sicurezza.

Responsabilità

Infine, il management e i leader del team aizen devono delineare chiaramente le responsabilità dei membri della squadra. Questo viene realizzato creando una checklist (giornale kaizen) che specifica la descrizione del problema, le contromisure, le responsabilità dei membri del team, le date di scadenza, la percentuale di completamento e le date di completamento.

Il merito delle pratiche kaizen è dunque quello di offrire un approccio sistematico che porta rapidamente miglioramenti a basso costo e misurabili. Uno dei modi migliori per responsabilizzare e coinvolgere i dipendenti e i collaboratori è quello di promuovere la creazione di un luogo di lavoro sicuro per tutti. Per far sì che ciò avvenga in modo efficace è necessaria una formazione di qualità. La formazione in materia di salute e sicurezza sul lavoro in un contesto Kaizen prevede che la formazione coinvolga i dipendenti bidirezionalmente sia come destinatari di formazione che come soggetti portatori di suggerimenti ed esperienza. Coinvolgere la vostra forza lavoro in un impegno costante per creare un luogo di lavoro sicuro permette di cogliere concretamente molte opportunità di miglioramento continuo.