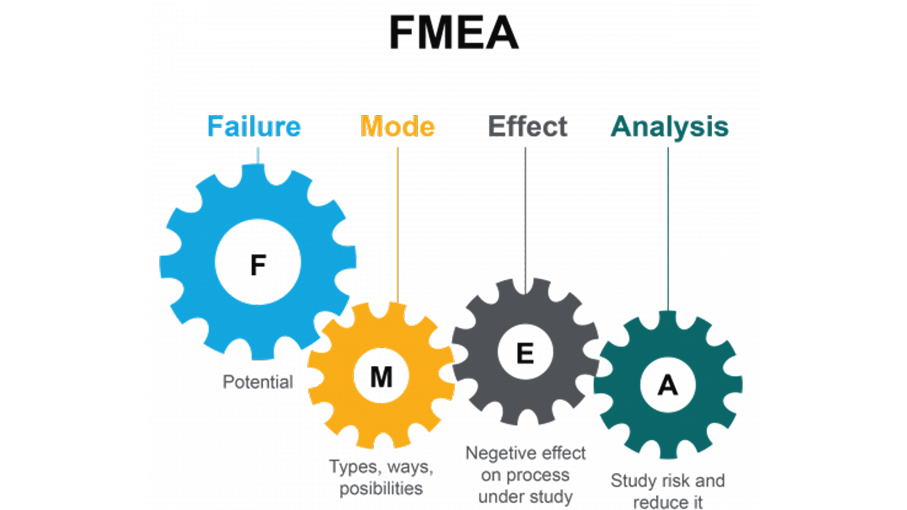

FMEA (Failure Mode Effect Analysis) è una delle più diffuse metodologie per l’analisi dei rischi di guasto dei sistemi. È un metodo qualitativo, quantitativo e correttivo.

Capostipite delle metodologie di analisi, FMEA ha avuto origine negli Stati Uniti alla fine degli anni ‘40, con l’introduzione della procedura militare MIL-P-1629 (Procedures for Performing a Failure Mode, Effects and Criticality Analysis), allo scopo di classificare i guasti in base all'impatto sul successo della missione e sulla sicurezza del personale e degli equipaggiamenti. Negli anni ’60 fu applicata dalla Nasa per le missioni spaziali Apollo. Negli anni ‘80 e ‘90 fu usata dal Chrysler, Ford e General Motors, sponsorizzate dalla USCAR (United States Council for Automotive Research), che arrivarono a formalizzare una comune procedura per l'implementazione della FMEA. Attualmente l’utilizzo della FMEA è previsto da diversi sistemi di gestione della qualità. FMEA è una delle componenti principali del PPAP (Production Part Approval Process) ed è inoltre applicata nell'ambito della metodologia Six Sigma.

FMEA è uno strumento per l’analisi e la gestione del rischio sia in fase di progetto che di processo. La strategia di gestione del rischio di FMEA si basa sul controllo delle caratteristiche di affidabilità di un sistema dal punto di vista qualitativo, consentendo anche di valutare altri aspetti quali la manutenibilità e la sicurezza. FMEA è uno strumento di prevenzione dei guasti, una metodologia di sviluppo dei progetti ed è utilizzata in svariati ambiti relativi alla valutazione della qualità di gestione e all’analisi di processi produttivi e amministrativi. Molto spesso viene applicata a piccole parti di sistemi per l’analisi del comportamento in presenza di singoli guasti. Tipico è l’utilizzo in ambito impiantistico per la verifica del comportamento di sistemi di pompaggio con più pompe in parallelo.

Le tecniche FMEA hanno l’obiettivo di ricercare i potenziali difetti, gli effetti che questi difetti possono determinare, le cause e le relative azioni correttive, sia nell’ambito dello studio di un nuovo prodotto sia in un piano di innovazione e miglioramento per la manutenzione di impianti esistenti. In termini generali, il prodotto o il sistema viene scomposto in diverse unità o aree funzionali e studiato da diversi esperti che concorrono alla sua realizzazione o alla sua manutenzione. Questa fase di lavoro di team è una delle più importanti per la diffusione delle conoscenze all’interno del gruppo. Ogni funzione coinvolta nel progetto deve produrre una documentazione completa dei requisiti che il prodotto o il sistema deve soddisfare. L’insieme di tali contributi rappresenta un vero e proprio dossier che comprende i requisiti e le caratteristiche del prodotto o del sistema impiantistico. I benefici di FMEA includono il risparmio sui costi di sviluppo, la pianificazione dei test, lo sviluppo di una strategia di manutenzione preventiva, la riduzione dei i controlli non necessari in produzione, la disponibilità dei requisiti per il collaudo e la validazione.

L’evoluzione FMECA

Una nota evoluzione della FMEA è la tecnica FMECA (Failure Mode Effect Critical Analysis). Questa prevede la ricerca dei difetti potenziali di ciascuna funzione base tra quelle evidenziate (ad esempio assenza, arresto, degradazione, intervento intempestivo di una determinata funzione). Comprende inoltre la determinazione degli effetti e delle cause dei difetti, con indicazioni sulla loro criticità e lo sviluppo di una graduatoria di difetti critici. L’analisi FMECA può prendere in esame prodotti o impianti analoghi, rilevando il grado di difetto sulla base di tre parametri: P (Probabilità dell’accadimento), G (Gravità del difetto), R (Rilevabilità, cioè la probabilità che tale difetto possa essere individuato). Si calcola quindi un indice di criticità pari a P x G x R. Si pongono poi dei limiti numerici e oltre i quali il difetto deve essere corretto o riparato.

Stiamo quindi parlando di una metodologia che prevede di tracciare un quadro generale di funzionamento dell’impianto, definendo le sue modalità di guasto più frequenti e che permette di procedere sia partendo da una informazione di dettaglio per arrivare a una sintesi (bottom-up), sia di fare l’opposto (top-down).

La FMECA, in altre parole, consente di individuare le parti del sistema più deboli dal punto di vista dell’affidabilità e di comprendere la natura e l’entità degli effetti associati al malfunzionamento di tali parti. Conseguentemente si stabiliscono una priorità e una gerarchia negli interventi di manutenzione finalizzata ad un incremento della disponibilità della macchina o dell’impianto. La metodica FMECA raggiunge i risultati attesi di miglioramento dell’affidabilità, della sicurezza e della disponibilità degli impianti a costi controllati solo se la procedura descritta di implementazione viene rigorosamente seguita.